El Marcado Directo de Piezas (DPM por sus siglas en inglés) es el proceso utilizado para marcar información en la superficie de piezas industriales.

¿Pero qué es exactamente? ¿Y cuáles son los diferentes métodos de marcado directo de piezas?

¡Aquí tienes todo lo que necesitas saber!

¿Qué es el marcado directo de piezas en la industria?

El marcado directo de piezas es un conjunto de técnicas utilizadas en el sector industrial para identificar o inscribir datos en sus productos: números de serie, fechas de fabricación, códigos de barras, códigos de matriz de datos, logotipos.

¿El objetivo? Garantizar la trazabilidad de los productos fabricados a lo largo de la cadena de suministro y de su ciclo de vida útil.

|

Obtenga nuestra tabla comparativa de métodos de marcado directo |

|---|

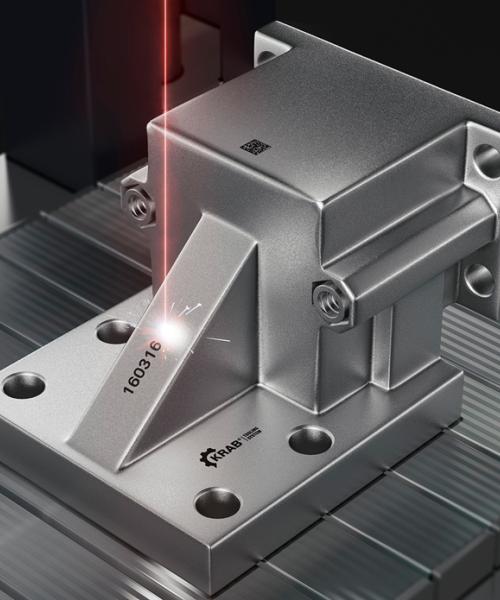

Marcado láser

Una marcadora láser industrial utiliza un rayo láser para interactuar con el material y crear un marcado permanente. Esta reacción química puede producir diferentes efectos dependiendo del estado de la superficie, el material de la pieza, el tipo de láser utilizado y los parámetros de marcado seleccionados.

En comparación con las tecnologías mecánicas (máquinas de marcado por micropercusión y trazado), el marcado láser es menos profundo.

Existen varios tipos de fuentes láser para marcar diferentes tipos de materiales:

- Fibra láser (metales)

- Láser Híbrido (metales y plásticos),

- Láser Verde (materiales reflectantes y sensibles),

- Láser CO2 (materiales orgánicos: madera, caucho, papel, vidrio).

La tecnología láser ofrece muchos beneficios para la identificación de piezas:

- Silencioso: el ruido generado por la interacción entre el haz de la marcadora industrial de láser y el material es mínimo, y el extractor, si está equipado, emite un discreto soplido.

- Alta precisión: produce un marcado delicado y preciso perfectamente adaptado a caracteres pequeños, logotipos y códigos 2D de tamaños muy pequeños. Ideal para la industria médica.

- Velocidad muy alta: Este es el método de marcado directo de piezas más rápido en comparación con otros.

- Diferentes efectos de marcado dependiendo del tipo de pieza y en sus necesidades y proyectos.

- No se requieren consumibles.

Sin embargo, la tecnología láser puede tener algunas limitaciones para el marcado directo de piezas:

- Precio: la inversión inicial es mayor que la de una máquina de micropercusión o de trazado.

- Seguridad láser: un rayo láser es potente y puede resultar peligroso para los operadores. Es imprescindible instalar un sistema de seguridad adecuado y homologado. Gravotech le ofrece cajas de protección (LW2) o túneles de protección (Mini-inline) para actualizar su láser integrado de Clase 4 (peligroso y sus operadores deben estar equipados con EPI) a un grabador láser industrial de Clase 1 (protección total).

- Configuración: el láser es una herramienta muy versátil y compleja. Se requiere capacitación para operar el equipo y configurar sus parámetros. Sin embargo, una vez configurado el marcado, cualquier operador puede activar la marcadora industrial de láser.

Marcado por micropercusión

Las máquinas de marcado por micropercusión utilizan una técnica de grabado mecánico que deforma el material de una pieza en una hendidura para marcarla con muy poca rotura (sin calor, sin astillas porque el material se empuja hacia atrás y, por lo tanto, sin cambio de peso).

La identificación de piezas se realiza gracias a un lápiz vibratorio cuya punta golpea la superficie de la pieza mediante un mecanismo neumático o electromagnético. Esta punta oscila a alta frecuencia, entre 1 y 300 veces por segundo.

El lápiz se desplaza sobre un área de marcado de tamaño variable, dependiendo del tipo de marcadora industrial que se utilice.

¡Esta tecnología fue inventada por nuestros expertos en Gravotech (Technifor) hace casi 40 años y ahora se utiliza en todo el mundo! Algunas de nuestras máquinas de marcado por micropercusión han funcionado de manera continua en líneas de producción por décadas...

Neumático:

El marcado neumático por micropercusión utiliza aire comprimido. Como un pequeño martillo, la punta del lápiz golpea la pieza de trabajo y un resorte la devuelve a su posición inicial. La frecuencia de oscilación es muy alta, entre 150 y 300 Hertz (150 a 300 impactos por segundo). Esto lo convierte en un método de marcado directo de piezas muy rápido.

Electromagnético:

Las máquinas de marcado por micropercusión electromagnéticas utilizan un potente electroimán controlado de forma electrónica. Con cada impulso eléctrico, la punta del lápiz es impulsada violentamente hacia la pieza para crear un impacto agudo y profundo, luego regresa a su posición inicial gracias a un resorte. La frecuencia de impacto puede variar entre 1 y 40 Hertz (1 a 40 golpes por segundo) dependiendo del efecto deseado.

DESCUBRE NUESTRAS MÁQUINAS DE MICROPERCUSIÓN

El marcado por micropercusión es la técnica más utilizada para el marcado directo de piezas (DPM):

- Permanente: marcado de alta resolución, fácilmente legible por el ser humano y muy resistente al desgaste y rotura.

- A prueba de falsificaciones: marcado muy profundo (hasta 0,5 mm en acero).

- Marca pero no altera: este método de marcado de piezas comprime el material sin alterar las propiedades de la pieza, por lo que hay poco riesgo de rotura o variación de peso. Estas últimas ventajas son cruciales en los sectores aeronáutico y aeroespacial.

- Versátil: esta tecnología se puede utilizar en una amplia variedad de materiales (metales, plásticos) y piezas de diferentes formas y tamaños.

- Robusto: nuestras máquinas están diseñadas para durar décadas y funcionar en los entornos más exigentes.

- Económico: sin consumibles ni productos de limpieza nocivos para el medio ambiente.

La micropercusión es la solución más común para marcar piezas industriales, pero también tiene algunas limitaciones:

- Marcado no contrastante: el grabado mecánico empuja el material y crea una marca en relieve sin añadir ni cambiar color.

- Nivel de ruido: el lápiz golpea las piezas para marcarlas, por lo que el nivel de ruido es mayor que otros sistemas de marcado de piezas como máquinas de trazado o marcadoras industriales de láser, especialmente en piezas metálicas de gran tamaño y/o huecas.

- Reemplazo de la punta: el lápiz y su punta pueden desgastarse más o menos rápido según los materiales, el tipo de marcado y la frecuencia de uso.

- Menos delicado: rápidos y precisos, los grabadores industriales por micropercusión no son realmente delicados. Si la prioridad es la estética, el láser es más adecuado.

DESCUBRE NUESTRAS MÁQUINAS DE MICROPERCUSIÓN

Grabado de rayado

Las marcadoras industriales de rayado utilizan una punta de carburo o diamante para crear un marcado continuo, limpio y estético. La punta se desliza y raya la pieza dejando una marca permanente, profunda y claramente legible.

El grabado de escritura es una solución de identificación de piezas dedicada al metal: se puede utilizar en una amplia variedad de piezas metálicas como aluminio, latón y cobre, así como en materiales duros como el acero normal e inoxidable.

Los sistemas de marcado de piezas de rayado también ofrecen otra ventaja importante: al permanecer en contacto continuo con las piezas, el proceso de identificación de piezas es mucho más silencioso que el de la micropercusión, que golpea las piezas. Por lo tanto, se recomienda el rayado para materiales que resuenan, como chapas y piezas huecas.

El grabado de rayado tiene muchas ventajas para el marcado directo de piezas industrial:

- Más silencioso: el grabado de escritura tiene la ventaja de ser una solución de identificación silenciosa porque la punta se desliza sobre el material, a diferencia de la micropercusión, por ejemplo.

- Bajo consumo de aire comprimido: en comparación con una máquina de marcado por micropercusión.

- Preciso y estético: nuestras marcadoras industriales de escritura cuentan con una guía de doble riel de la más alta calidad y un accionamiento por tornillo de bolas para garantizar un marcado limpio y de alta calidad en todas las piezas.

- Legible: escaneo OCR (reconocimiento óptico de caracteres) rápido y sencillo de códigos 2D y marcas.

- Experto en metales: el marcado es posible en todas las piezas industriales, desde metales blandos hasta metales muy duros.

El grabado de rayado tiene pocas desventajas para las necesidades del marcado directo de partes, pero hay dos a considerar:

- Sujeción: la pieza debe sujetarse firmemente para poder marcarla correctamente. En algunos casos es necesario sujetar la pieza para su fabricación (soldadura, sellado, etc.), lo que facilita el procedimiento de marcado subsecuente.

- Reemplazo del lápiz: según el material, el tipo de marcado y la frecuencia de uso, el lápiz y su punta pueden desgastarse más o menos rápido.

Nuestro sistemas de marcado directo de piezas

Sistema de láser integrado para marcar y grabar en todos los metales.

Láser de Fibra

Sistema de láser integrado para marcado de alta calidad en plásticos y metales.

HYBRID LASER

Sistema de láser integrado para marcado en frío y de alta calidad en plásticos y metales preciosos.

GREEN LASER

Sistema de láser integrado para marcar materiales orgánicos.

Láser CO2

Estación independiente de micropercusión.

IMPACT

La máquina de marcado por micropercusión electromagnética más precisa y constante.

XF510m

La máquina de marcado por micropercusión más rápida.

XF510p

Sistema de marcado por micropercusión profunda y permanente.

XF530 p/m

Otros métodos de marcado directo de piezas

Marcado de etiquetas en piezas industriales.

El marcado de etiquetas implica imprimir información en una etiqueta y luego pegarla a una pieza.

Esta solución de identificación es más adecuada para marcar o identificar temporalmente piezas que no son visibles para el cliente final, como las que se encuentran dentro de un vehículo.

Este método, utilizado históricamente para identificar piezas de plástico, tiene una tendencia a desaparecer en favor de técnicas de marcado permanente que son más compatibles con los requisitos actuales de seguridad, control de calidad y clasificación.

Los beneficios de este tipo de marcado para el marcado directo sobre piezas:

- Sencillez: Este proceso es fácil de configurar y utilizar. No requiere maquinaria costosa.

- Legibilidad: Los códigos de barras o de matriz de datos impresos son fáciles de leer gracias a la impresión en negro que contrasta sobre un fondo blanco.

- Económico: Este tipo de máquinas y lectores de códigos son poco costosas.

Los límites del marcado por etiqueta:

- Marcado no permanente: su uso se limita a la identificación en la planta de producción o cuando una pieza está protegida durante su período de uso.

- Vida útil limitada: no apto para el control de calidad, excepto para piezas colocadas en el interior de un vehículo en la industria automotriz. Para permanecer legible, la etiqueta no debe ser alterada con el tiempo.

- Menos versátil: el aplicador de etiquetas es menos fiable que el marcador láser o el de micropercusión y no es adecuado para todas las piezas.

- Adhesión limitada: La etiqueta se adhiere mal a superficies aceitosas o rugosas.

Marcado por inyección de tinta

El marcado por inyección de tinta consiste en utilizar un cabezal de impresión por inyección de tinta para marcar directamente la pieza.

Menos eficiente y fiable que otras soluciones de identificación, este marcado es el menos utilizado en el ámbito industrial.

Es más recomendado para el marcado de cartón y de empaques de alimentos.

Los beneficios del marcado por inyección de tinta para el marcado directo de partes:

- Alto rendimiento: las tintas se adhieren a una amplia gama de materiales.

- Eficiente y versátil: una máquina de marcado directo de piezas por inyección de tinta marca materiales blandos o duros.

- Alta tasa de marcado: la tinta se aplica rápidamente sobre la pieza a marcar.

- Marcando sobre la marcha: posibilidad de marcar en partes móviles.

- Durable: Mejor conservación que el etiquetado.

Los límites del marcado por inyección de tinta para el marcado directo de piezas:

- Alto costo: el coste de operación y de consumibles (tinta, disolventes) es bastante elevado.

- Mantenimiento: este sistema de marcado de piezas requieren mantenimiento y revisión muy frecuentes.

- Baja resolucion: en comparación con el marcado láser.

- Marcado no permanente: se desvanecerá con el tiempo.

El tradicional marcado por sello

El marcado por sello es un sistema de marcado de piezas sencillo y manual. Se utiliza una herramienta de metal para estampar un caracter (letras, números, etc.) en piezas de metal, plástico o cartón. También es posible encontrar máquinas de sellado accionadas por palanca que facilitan el marcado.

Su velocidad de ejecución, profundidad de marcado y bajo coste son ventajas innegables. Sin embargo, el desgaste y la rotura de los troqueles es más importante y esta solución de identificación manual excluye cualquier noción de uniformidad y cumplimiento de las normas de marcado.

NB: Existen algunas máquinas de estampado automático que permiten el marcado progresivo, pero su complejidad y bajo rendimiento no las convierten en una opción ideal para las empresas.

Los beneficios del marcado con sello

- Sencillo y eficaz: Coloca el troquel y golpéalo con un martillo para marcar la pieza.

- Marcado único y profundo: El troquel y su símbolo marcan metales duros incluso.

- Velocidad: marcar una secuencia corta de caracteres es rápido, especialmente porque hay plantillas para troqueles.

- Bajo costo: la sencillez de la máquina de marcado directo de piezas y la ausencia de electrónica la convierten en una solución a muy bajo costo.

Los límites del marcado por sellos

- Cambio de troqueles: Estos se pueden cambiar con frecuencia ya que se dañan con cada uso.

- Incremento difícil: hay ruedas de marcado que golpear, pero deben girarse antes de cada marcado. Y un sistema progresivo para series medias es mecánicamente complejo y caro.

- Bajas tasas de producción: el lado manual y el difícil incremento no permiten altos ritmos de producción.

- Operador requerido: Requiere intervención humana (estandarización limitada de marcas) o una máquina compleja para implementar.

Marcado electroquímico

Diseñado para marcar piezas metálicas de diferentes tamaños y formas, el marcado electroquímico consiste en transferir un patrón sobre una plantilla a una pieza determinada. Dependiendo de la plantilla, la identificación de la piezas es más o menos rápida.

En la práctica, la plantilla se imprime con una impresora térmica y se sumerge en un electrolito antes de colocarla sobre la pieza. Luego, el cabezal de marcado manual, conectado a un generador, se aplica a la plantilla con un movimiento hacia adelante y hacia atrás, produciendo una corriente baja. Esta corriente, en combinación con la plantilla y el electrolito, deja una marca negra de alto contraste en la pieza.

Los beneficios del marcado electroquímico

- Bajo costo: Esta máquina de marcado directo de piezas y sus consumibles son accesibles para realizar marcados en metales ferrosos.

- No cambia el material: la estructura o forma del material no se altera, ya que la marca se forma en la superficie.

- Marcado preciso: capacidad de marcar con precisión códigos 2D, números/texto y logotipos.

- Muy buen contraste: la marca es negra y muy visible en el metal.

- Rápido: sólo tienes que pasar el cabezal marcador dos o tres veces.

Los límites del marcado electroquímico

- Poco versátil: solo marca metales conductores.

- Instalación tediosa: cada marcado requiere su propia plantilla impresa, ensamblaje del cabezal de marcado y aplicación de electrolito.

- Baja producción: cada marcado se realiza a mano y requiere su propia plantilla.

- Complejo: el electrolito o la plantilla debe estar bien colocado sobre la pieza (ya que se coloca a mano).

- Muchos consumibles: plantillas, electrolito líquido, neutralizador, fieltro para cabezal de marcado, juntas tóricas...

Marcado con una pluma de grabado.

Una pluma de grabado es un marcadora industrial de mano para marcar rápidamente piezas de varios tamaños.

Dependiendo del mercado, esta máquina de marcado directo de piezas excava en el material con su punta de diamante giratoria o golpea y deforma la superficie de la pieza de trabajo (percusión de puntos sucesivos) con una punta de carburo.

Este marcado, que ahorra espacio y está más orientado a empresas que personalizan objetos, se utiliza en la industria para marcar herramientas o equipos.

La pluma de grabado está disponible en versión neumática o eléctrica. Es una máquina sencilla y de bajo coste.

Los beneficios de marcar con una pluma de grabado:

- Económico: el sistema de marcado es sencillo, lo que lo hace asequible.

- Fácil de usar: simplemente conecte y enciéndala para comenzar a marcar.

- Rápido: para marcar y escribir letras pequeñas.

- Portátil: su tamaño pequeño y su forma estrecha facilitan su transporte en una caja de herramientas.

Los límites del marcado con pluma de grabado:

- Sin estándares: Como el marcado se realiza a mano, es imposible seguir los estándares de marcado industrial.

- Baja producción: esta máquina de marcado directo de piezas no es apta para series de producción medianas y grandes, ya que el grabado se realiza a mano.

- Desgaste de la punta: la punta debe cambiarse periódicamente, ya que se desgasta con cada uso.

|

Obtenga nuestra tabla comparativa de métodos de marcado directo |

|---|